180-1293-7695

m.nwrash.com

高超音速飛行器再入過程中,所承受的環境非常惡劣,特別是端頭和機翼前緣,需要在氧化性環境中耐受長時間超高溫和高速氣流沖刷作用,因此對其防熱材料提出了苛刻的要求。本文在分析國內外耐超高溫材料研究的基礎上,開展了超高溫碳基復合材料的研究,采用泥漿涂刷法引入超高溫陶瓷組分(ZrB2、ZrC、TaC),采用先驅體浸漬裂解工藝引入基體碳,制備了新型的C/C-ZrB2(ZrC、TaC)超高溫復合材料,考察了超高溫材料先驅體種類、交聯、浸漬、穿刺等工藝參數對復合材料結構和性能的影響。

采用呋喃樹脂、酚醛樹脂、瀝青作為碳源,研究了交聯或浸漬工藝對C/C-ZrB2復合材料結構和性能的影響。選用呋喃樹脂作為碳源,采用浸漬-交聯-裂解工藝制備C/C-ZrB2復合材料時,樹脂交聯過程中體積膨脹,而裂解過程中體積收縮,導致層間結合較差,影響到復合材料的綜合性能;采用浸漬后直接裂解工藝制備的復合材料致密度高,力學性能和抗氧化性能較好。選用殘碳率高的酚醛樹脂作為碳源,經浸漬-交聯-裂解工藝制備的C/C-ZrB2復合材料致密度高,從而可以大幅提高其力學、抗氧化及抗燒蝕性能;而采用浸漬后直接裂解工藝制備的復合材料密度低、開孔率高,相應的力學、抗氧化、抗燒蝕性能均較差。分別浸漬瀝青溶液和熔融瀝青制備了C/C-ZrB2復合材料,采用瀝青溶液制備的復合材料密度較低,力學、超高溫材料抗氧化和抗燒蝕性能較差;熔融瀝青制備的復合材料綜合性能較好,但熔融浸漬工藝需要高溫高壓設備,成本較高,限制了瀝青的應用。

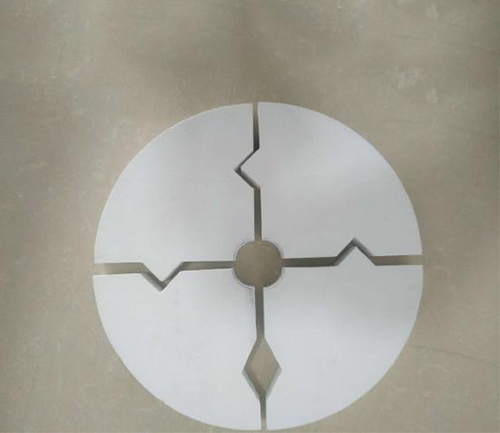

綜上所述,酚醛樹脂是適宜PIP工藝的先驅體,且采用浸漬-交聯-裂解工藝制備的復合材料性能佳。 研究了耐超高溫陶瓷粉體含量對C/C-ZrB2、C/C-ZrC、C/C-TaC復合材料結構和性能的影響。隨ZrB2含量的增加,制備的C/C-ZrB2復合材料密度增加,線燒蝕率呈現先降低后增加的趨勢,涂刷ZrB2體積含量為10%的泥漿制備的ZB10復合材料具有較為優異的綜合性能,彎曲強度為250.37MPa,斷裂韌性為13.84MPa·m1/2;經過1200℃氧化30min質量保留率達到90.65%,強度保留率達到85.14%;經60s氧乙炔焰燒蝕考核質量燒蝕率為0.01802g/s,線燒蝕率為0.0122mm/s。隨著ZrC含量的增加,C/C-ZrC復合材料制備過程中膨脹現象愈加嚴重,開孔率逐漸增大,抗氧化、耐燒蝕性能顯著降低,涂刷ZrC體積含量為15%的泥漿制備的ZC15復合材料綜合性能較優,彎曲強度為217.54MPa,斷裂韌性為12.00MPa·m1/2;經過1200℃氧化30min質量保留率達到90.91%,強度保留率達到82.04%;質量燒蝕率為0.01827g/s,線燒蝕率為0.0193mm/s。隨著TaC含量的增加,制備的C/C-TaC復合材料密度增加,致密度的變化使復合材料的力學性能和抗燒蝕性能均呈現先升后降的趨勢,涂刷TaC體積含量為15%的泥漿制備的TC15復合材料綜合性能較好,彎曲強度為260.99MPa,斷裂韌性為13.21MPa·m1/2;經過1200℃氧化30min質量保留率達到92.12%,強度保留率達到75.03%;質量燒蝕率為0.02510g/s,線燒蝕率為0.0290mm/s。 超高溫材料研究了穿刺工藝對復合材料性能的影響。穿刺工藝可以提高C/C-ZrB2(TaC、ZrC)復合材料的致密度、降低開孔率;增強層間剪切強度;減輕高速氣流沖刷,提高抗燒蝕能力。與未穿刺樣品相比,C/C-ZrB2復合材料線燒蝕率從0.0135mm/s降低到0.0075mm/s。

氧化鋯纖維材料廠家南京理工宇龍新材料為大家講解到這里。